二氧化铅钛阳极

应用领域

-电镀、冶炼、生活污水处理、过硫酸盐生产、含酚废水褪色处理、

油田废水、印染废水、氨氮废水 等领域.

特点

-析氧电位 ≥1.70v,具有极强的氧化性。

-电流效率高,在低电流密度下,与铱钽阳极能耗相当。在电流密

度大于500A/m2时,能耗比铱钽槽电压高0.2v左右。

-具有双镀层立体结构,镀层具有很好的结合力。

-属于不溶性阳极,耐腐蚀。

-阳极镀层损坏后,基体可以重复使用。

-成本低,工作寿命长,性价比高。

成品规格 : φ45mm ×1. 25mm 6M 定尺

尺寸偏差 : △D ±0 . 3mm S ±0 . 18mm (协议要求)

产品标准 : GB/ T3625 - 1995

3 . 2 工艺流程的拟定

生产工业纯钛管工艺流程如下所示 :

表面处理 - 下料 - 轧制 - 去油 - 烘干 - 定尺剪切 - 退火 - 矫直 - 酸洗 - 轧制 - 成品去油 - 烘干 - 退火 - 矫直 - 成品定切 - 酸洗 - 检验 - 包装

(注 : 以上工序根据产品规格和性能要求可进行增添或减少 。)

对于在轧制之前采用镀铜工艺作润滑的钛管坯来说 ,则在此工艺流程表面处理前增加一道去铜工艺 。

3 . 3 酸洗工艺的拟定

在工业纯钛管生产过程 ,酸洗是一道十分重要的工序 ,切不可忽视 。因为钛管在热加工或热处理过程中 ,在没有保护气氛的情况下会与炉气中的氧等气体发生化学作用而生成氧化层 。钛管表面生成的氧化层无论对于酸洗以后的各工序 , 还是对最终产品质量都是十分有害的。如钛管带着氧化层进行轧制 ,将会使管材产生缺陷 , 同时也会因氧化层的存在 ,使氧化层压入到管材表面上 ,从而产生不能令人满意的表面 。直接影响到钛管产品质量 、材料消耗 ,生产率及经济效益的好坏 。

众所周知 ,所谓酸洗即为金属在酸、碱、盐以及它们的溶液中处理而去除表面氧化层的过程 。 清除氧化层有多种方法 ,传统的方法是采用无机强酸 ,如硫酸 H2SO4、盐酸(HCI) 、硝酸(HNO3 )和氢氟酸(HF)等 。这类方法是利用氧化层与酸的化学反应而清除氧化层的。对于不同材料可根据其性能特点采用相应其中一种 。

工业纯钛管的氧化层中 , 主要是二氧化钛(TiO2 ) , 其次还有许 多低价钛氧化物 , 如 TiO 、Ti2O3 、TiO5 。此外 ,还有钛的高价氧化物 , 如 TiO3等 。研究证明 ,在常温下 ,钛管在 < 5 % 的稀硫酸酸洗液中酸洗时在钛管表面上生成保护性氧化层 ,保护钛不被稀硫酸继续侵蚀 ,但在 > 5 %的硫酸中酸洗与钛有明显的反应 。在常温下 ,约 40 %的硫酸对钛的腐蚀的腐蚀速度最快 。浓度 < 5 % 的盐酸在室温下不与钛反应 ,当温度升高时 ,即使稀盐酸也会腐蚀钛 ,但 > 10 %的盐酸在 70 ℃时与和 1 %的盐酸在 100 ℃时对钛发生明显的腐蚀 。然而当盐酸溶液中存在氧化层或金属离子(如铜等)时 , 则可降低盐酸对钛的腐蚀作用 。氢氟酸(HF) 是钛的最强溶剂 。即使浓度为 1 % 的氢氟酸 ,也能与钛发生 激烈反应 :

2Ti + 6HF = 2TiF3 + 3H2

当在氢氟酸溶液中存在铁 、铜等金属离子时 , 则可加速钛的溶解 。

表面粗糙 的钛 管最容 易与冷 、热稀 硝酸( HNO3) 发生反应 :

3Ti + 4HNO3 + 4H2O = 3H4TiO4+ 4NO

3Ti + 4HNO3 + H2O = 3H2TiO3 + 4NO

鉴于各种酸对钛管的腐蚀特性 ,为了有效去除钛管表面的氧化层 ,有关资料介绍钛管酸洗采用硝酸加氢氟酸 ,其配方及工艺如下 :

溶液浓度配比为 :

(35 %~40 %) HNO3 + (5 %~7 %) HF + 余 H2O

溶液温度为 :30 ℃~50 ℃

试验证明上述配方和工艺存在一定的不足 : 一是钛管进入酸液反应过于剧烈 ,使酸液温度快速上升 ,甚至可达到使酸液沸腾 ,这种情况极易引起钛管基体氧化燃烧 ,从而造成钛管基体损耗加大 ;二是在如此剧烈反应过程中所溅出的酸液 ,对于操作人员具有相当大的危害性 ;三是职工的操作环境差 ,污染太大 。鉴于上述原因 ,对钛管的酸和洗配方和工艺进行了如下调整 :

溶液主要成份 :硝酸 (HNO3)+ 氢氟酸(HF)

溶液浓度配比为 : (25 %~28 %) HNO3 + (3 %~5 %) HF +余H2O

溶液温度为 : ≤30 ℃

酸洗时间:10 分钟~20 分钟

实践证明 ,调整后的酸洗情况较好 ,钛管进入酸液反应较平稳 ,钛管基体的酸洗损失率可减少30 %~50 % 。

需要注意的是 ,酸洗后的钛管必须冲洗和烘 干 。因钛管在酸溶液中酸洗后 ,虽然达到了去除氧化层的目的 ,但钛管表面受到酸的侵蚀或多或少存在一部分残酸 ,这部份残酸如不去除掉 ,将会由于残酸的化学作用 ,使一部分氢气扩散到钛管基体中 ,使钛管塑性降低 。同时 ,钛管表面存在残酸会使轧制时的轧辊过早磨损和使钛管产生废品。因此 ,钛管酸洗后表面不允许有残酸存在 。

烘干的目的是为了及时驱出金属晶格中的氢原子 , 以避免钛管在轧制时形成氢脆现象 , 同时改善润滑性能 。

3 . 4 轧制工艺的拟定

生产实践证明 ,对于同一种钢管采用各种不同的轧制工艺将会得到各种不同的结果 。因此 ,合理制定轧制工艺是保证工业纯钛管高产 、优质的主要条件 ,它是工业纯钛管生产中一个基本的综合性的技术课题 。

以往对未能生产过的产品 ,其工艺制定主要依靠兄弟单位经验和查阅资料来确定 。从生产实践的成败中摸索而得到的经验 ,无疑是非常宝贵和比较可靠的。但其适用范围有局部性 ,诸如轧机设备 、另件强度 、弹性变形 、磨损 、塑性变形 、机械参数的估算等 。为此 ,对于钛管轧制工艺的拟定 ,在综合工业纯钛管的性能、特点、管坯状况 、成品交货要求标准以及轧机设备能力 、生产条件等情况下确定的。

对于φ76mm ×7mm 工业纯钛管轧成φ45mm×1. 2mm 成品 ,其轧制工艺确定如下 :

φ76mm ×7mm →φ51mm ×3mm →φ48mm × 2mm →φ45mm ×1. 2mm

需要说明的是 ,在轧制φ51mm×3mm 规格工业纯钛管时 ,荒管内、外壁应采用涂 MOS2润滑剂进行润滑 ,严禁采用氯化石腊作润滑剂 , 以防止轧制过程中管子产生高温与氯离子 引起反应 ,造成管子基体腐蚀 。

3 . 4 热处理工艺的拟定

热处理是不同于轧制的一种加工方法 ,它不改变工业纯钛管的尺寸和形状 ,也不破坏钛管 ,而从本质上改变或改善钛管性能 。即利用工业纯钛管在固态范围内加热 、保温和冷却 , 以改变其组织 ,从而获得所要求性能的一种工艺操作 。

工业纯钛管在轧制过程中与其它钢管一样有一个基本特点 , 即经轧制后的管子将产生不能自行恢复的形状和尺寸的变化 ———塑性变形 。

在塑性变形过程中 ,工业纯钛管的组织和性能也都会发生变化 。其中最主要的是加工硬化 ,即随着变形程度的增加 ,变形阻力增加 ,强度和硬度升高而塑性 、韧性下降 , 以致使钛管在冷轧时的动力消耗增大且轧制量受到限制 。

热处理的目的就是为了使工业纯钛管组织转化和再结晶 , 以恢复其轧制前的塑性 ,消除轧制过程中所产生的“加工硬化”或者由于热挤压时冷却过程散热的不均匀所造成的残余应力 ,而这种残余应力的存在降低了钛管的塑性 。或消除由于热挤压工艺不当等原因所造成的组织等缺陷 ,使轧制得以继续进行 。可见 ,在轧制过程中热处理是不可缺少的一个重要工序 。

工业纯钛管在无保护气氛中退火将产生氧化层 。其主要成份是二氧化钛(TiO2)。

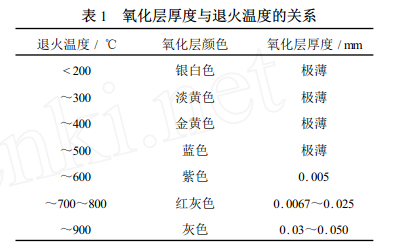

研究证明 ,在空气中钛的氧化反应小于100℃时是很慢的 ,500℃时也只是表面被氧化 。随着温度的升高 ,表面氧化层开始在钛中溶解 ,氧开始向金属内部晶格扩散 ,但于700 ℃时氧还没有大量进入金属内部晶格 。超过700℃时 ,氧向金属内部的扩散加速 ,在高温下钛开始与空气中氧发生激烈反应 。其氧化层的厚度与退火温度及时间有很大关系 ,如表 1 所示 。

钛管的热处理通常采用室状炉套包通氩气 ,但室状退火炉炉温极不均匀 ,加之套包密闭性能差 ,虽采用了氩气保护 ,但钛管表面氧化现象时有发生 。严重时钛管表面的颜色为红灰色或灰色 ,从表 1 可知为较厚氧化层 。这就给酸洗带来了一定困难 ,操作不当就会出现欠酸洗或过酸洗现象 ,钛管基体损耗也较大 ;再者燃料和氩气消耗也大 ,造成生产成本极高 。为此 ,为提高钛管热处理效果和降低生产成本 ,改用连续式辊底炉替代室状炉热处理 ,其工艺如下 :

进炉炉温 720 ℃;速度为电压 :4 . 5V , 时间:40分钟 ; 出炉炉温 250 ℃;速度 :慢速 ,空冷 。

试验证明 ,采用这种炉型处理钛管 ,其表面颜色出炉后为淡黄色 ,逐步变色为金黄色 ,最后成为淡蓝色 ,酸洗极易洗净 。

4结束语

工业纯钛管的生产虽然有一定难度 ,但只要了解工业纯钛管特性 ,正确制订生产过程各有关工艺 ,就能生产出高质量的工业纯钛管 。本文对传统的钛管生产方法及生产工艺进行了有益的探索 。

从所取得的效果证明 ,酸洗工艺的修订以及采用连续式辊底炉替代室状炉对工业纯钛管进行热处理 ,这对如何改变生产工业纯钛管工作环境 、减少钛管基体腐蚀 、充分利用热处理设备能力 、减少生产工序 、降低生产成本 、提高生产率 、提高产品质量均具有一定的借鉴 。是一个值得进一步探讨的课题 。